空天装备制造业对零件高强度、轻量化的设计需求导致大量难加工材料被使用,材料特性使得加工中存在效率低、浪费大、污染重等突出问题,严重制约了行业发展,限制了国防能力建设和战略性产业革新,有悖于未来制造业面向高性能、绿色化、可持续的长远目标。同时,随着对加工过程理解的不断深入,加工工艺的进一步优化和提升更加依赖于对材料变形及去除过程物理本质的理解,使得高性能加工所需的核心理论逐渐向微观尺度下的材料力学行为深化。因此,基于生产技术的新需求,依据加工对象的物理力学特性,不断挖掘新一代加工技术及其理论基础所需求的物理本质和内涵,从而实现现有加工技术的转化升级,进而指导现场的生产和工艺优化,是解决加工中面临的技术瓶颈的根本途径。

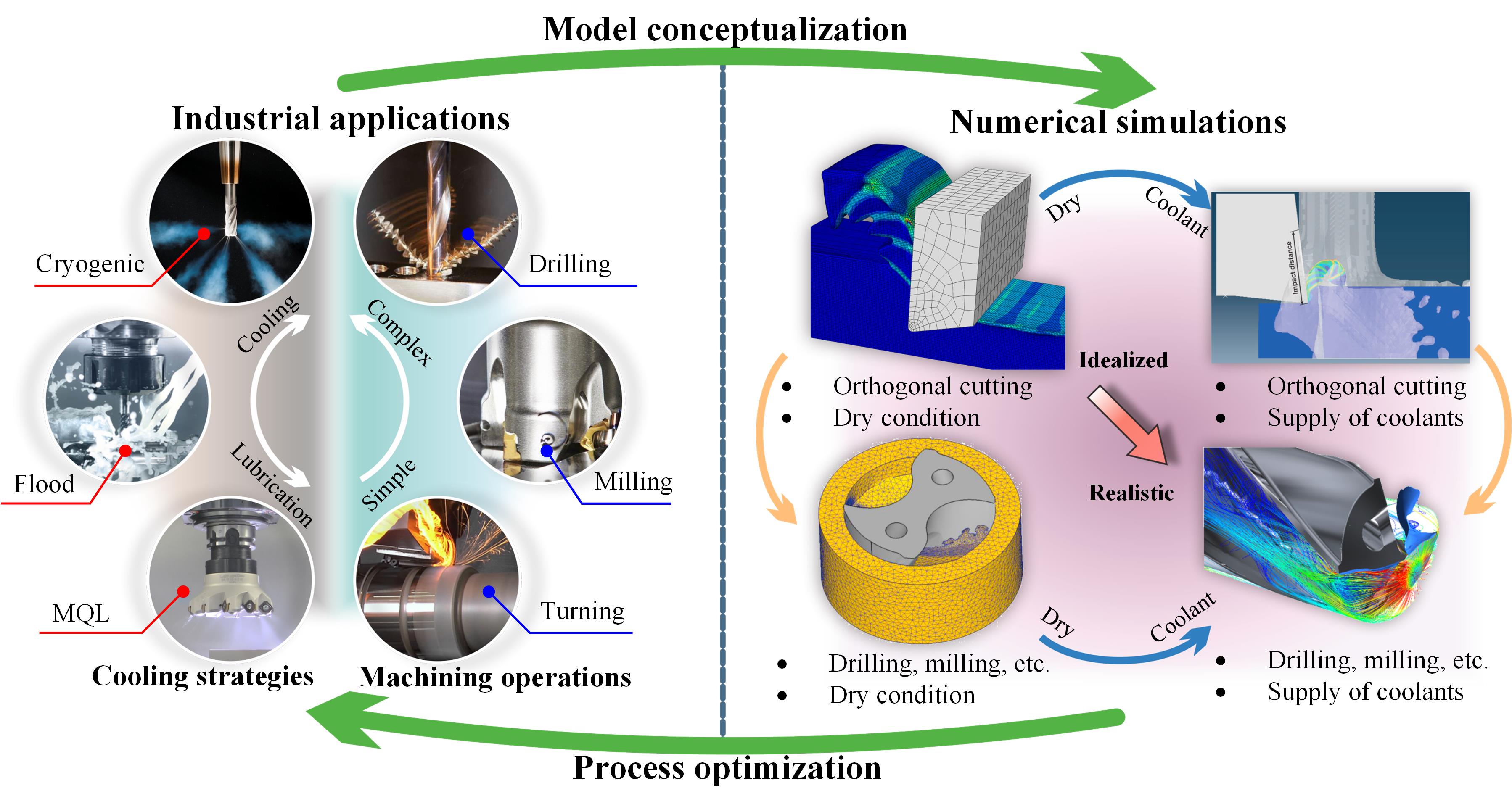

围绕新材料加工中的新挑战、新需求,以数值建模技术为核心,实现切削加工中各个环节力热特性和微观过程的定量分析和主动预测。针对切削中材料的宏微力学行为,开展多尺度、多机制、多结构耦合建模方法,深挖材料变形和去除的微观物理机制,建立其与宏观力学响应的内在关联,同时,面向新型的切削技术,结合工业现场的实际工况及复杂的边界条件,开发多场耦合切削过程模拟方法,为面向实际生产的工艺设计提供理论支撑。

多尺度、多机制、多结构耦合建模

复杂多场耦合边界条件下的切削过程建模