主要研究方向:

1.微纳制造/增材制造(3D打印技术)及其高端装备开发;

2.光电子器件与柔性电子传感系统设计(软、硬件结合)及制造;

3.基于新型光电、生物传感器的智能算法及人机交互系统开发。

课题组致力于研究3D打印技术、微纳制造技术、人/机/电智能传感技术及其产业应用,拥有诸多世界领先的3D打印设备:如六套自研电流体3D打印设备,两套电雾化喷印设备,一台富士工业级喷墨3D打印机DMP3000,两台高精度FDM打印设备、两台面曝光打印设备,其他专属配套设备包括:美国Kurt Lesker热蒸发镀膜机、卓立汉光太阳光模拟光源、太阳能电池效率测试系统、OLED效率测试系统、等离子氧处理系统等。课题组为机械制造系统工程国家重点实验室PI团队,可享用平台上的所有设备进行科学研究。

所从事的微纳/增材制造的应用主要涵盖以下几个方面:

A、微纳喷墨3D打印技术工艺、装备、自动化及应用研究

传统传统喷墨打印或挤出式打印采用外驱动力“推”动挤压墨液,难以满足粘度高于50cps或特征尺寸小于10μm的高精度打印需求。电流体3D打印技术通过电场力“拉”动和控制液滴成型,产生的墨滴尺寸远小于喷嘴内径,打印精度可达亚微米级别,具备按需点喷、近场直写、静电纺丝、静电雾化四种工作模式,可在各类型平面或曲面基材(如金属基材、玻璃、硅片、聚合物膜、陶瓷、纸基等)上实现高分辨率点阵、二维图案、薄膜和任意三维结构的低成本、大面积制造,可打印材料兼容导电墨水、高分子材料、UV固化材料等(1cp-50000cps)。在微电子、锂电池、生物医疗、微纳传感领域有较好应用前景。团队自主开发的电流体3D打印设备及配套控制软件(包含运动控制、视觉定位、矢量图打印、机器视觉-打印参数闭环控制等功能)已在传感器制造、芯片封装等领域实现产业化应用。

B、光电子器件中光学、电学、力学性能在微纳结构作用下的尺度效用,例如机发光二极管、钙钛矿太阳能电池中微纳光学结构的大规模制造及其对光电转换效率提升机制研究;

微光机电系统的先进制造技术,如数值孔径可调的微透镜阵列制造,高品质因子柔性透明导电电极制造等;

C、智能柔性电子系统开发及制造,基于传感器测量数据的智能算法开发及人机交互系统集成,

已取得成果:基于课题组自主知识产权开发了可穿戴呼吸传感及训练系统(云端鼻息-可穿戴呼吸监测仪,可应用于二十余种呼吸异常监测、少儿口呼吸监测,开创了多种基于呼吸信号控制的人机交互系统、反馈式/数字化呼吸训练等功能,已产业化并取得理想销售业绩)、便携式病原测量系统(校企联合开发,已转商业化),柔性电路设计及3D打印等。

云端鼻息-可穿戴呼吸监测仪

柔性电路的3D打印

D、电流体喷印技术的产业化应用开发,包括宽幅阵列式电喷印打印头的设计及制造,及其在高粘度流体超精密定向喷涂、大规模微纳光学结构、柔性电子器件制造领域的应用。

已取得成果:与宁德时代、深圳海目星、上海金力泰等上市公司开展技术对接。

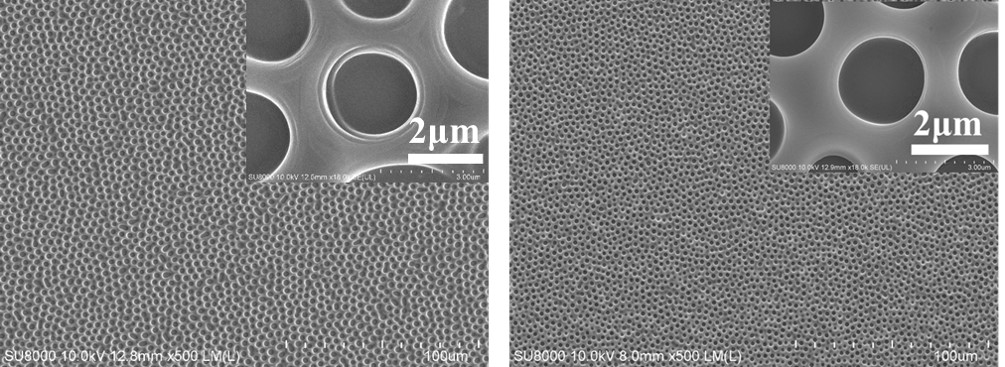

基于电雾化喷印的光子晶体制造

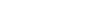

基于电雾化喷印的的大面积银纳米线透明导电网络

E、新型柔性电化学传感器的开发及制造

已取得成果:采用激光诱导石墨烯技术制备的可穿戴柔性葡萄糖传感器工作发表在Advanced Materials Technologies(影响因子 7.8)Electrochimica Acta(影响因子6.9)等期刊。2023年,该方向获批国家自然科学基金面上项目。

可穿戴汗液传感器

F、少层/多层石墨烯薄膜大面积喷印制备 (可应用于场效应晶体管、电磁屏蔽、金属工件或薄膜的防潮防腐等领域。)

已取得成果:正在承担国家自然科学基金项目全喷墨打印的高灵敏度COVID-19双检测FET传感器,150万元。自主开发了FET便携式测试系统、检测试剂盒及对应的APP程序,目前正在做产业化开发。实现了晶圆级少层石墨烯薄膜的低成本、大规模制备,将具备良好半导体性能石墨烯薄膜的成本降低至现有技术的1/20.

全喷墨打印的新冠病毒核酸/抗原双检测FET制造